CLEANAIR

- Début du projet : 01-01-16

- Fin du projet : 31-03-21

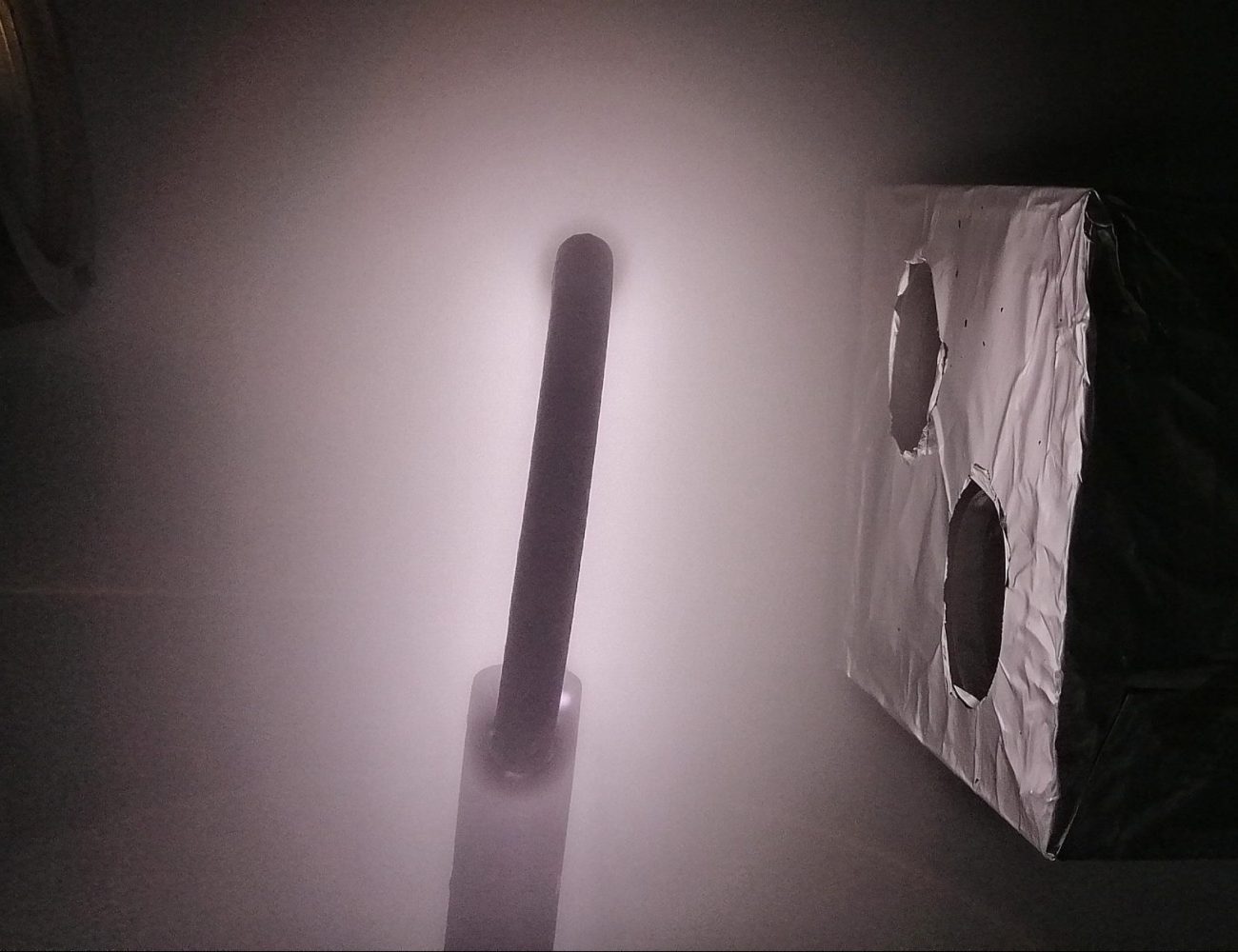

Cleanair a pour ambition de développer des surfaces hybrides présentant des nano domaines actifs dans la dépollution de l’air par réaction catalytique à température ambiante. Ces revêtements synthétisés en voie sèche (plasma) intégrés dans les systèmes de ventilation permettront de décomposer les COV issus des matériaux de constructions modernes et ainsi de limiter leur concentration dans les habitats.

Applications : purification d’air, destruction de COV, catalyse à froid.

Objectifs et missions de Materia Nova

Il s’agit de reproduire les matériaux mis au point par UMONS, ULB et UNamur dans des réacteurs semi-industriels qui devront être modifiés pour accueillir la technologie proposée. Les modifications sont prises en charge par l'équipe technique mécanique de Materia Nova.

D'autre part, Materia Nova vient en soutien de cette tâche en ce qui concerne la microscopie, la dispersion des poudres et les mesures XPS et Tof-SIMS.