Thermoplastic Elastomers (TPE)

Thermoplastische Elastomere (TPE) sind eine Klasse von Copolymeren, die aufgrund ihrer thermoplastischen und gummiartigen Phasen sowohl thermoplastische als auch elastomere Eigenschaften aufweisen.

Im Gegensatz zu den meisten Elastomeren, bei denen es sich um Duroplaste handelt, sind TPEs in der Herstellung relativ einfach zu verwenden und können mit herkömmlichen Kunststoffanlagen und -verfahren wie Extrusion und Spritzguss nachbearbeitet werden. Aufgrund ihrer Fähigkeit, neu geformt zu werden, können TPEs wie Thermoplaste wiederverwertet werden.

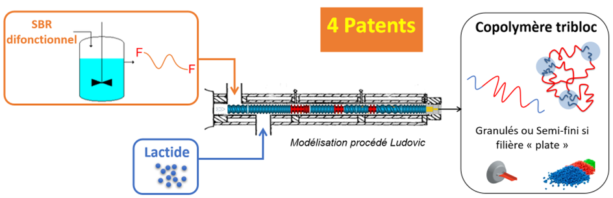

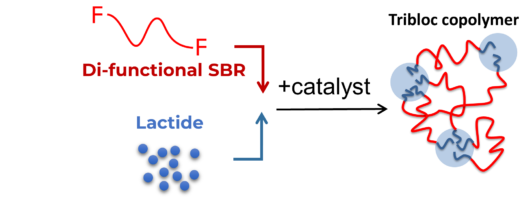

Im Rahmen einer Entwicklung mit einem Industriepartner haben wir die Synthese eines TPE durch reaktive Extrusion ohne den Einsatz von Lösungsmitteln oder Nanopartikeln in Angriff genommen. Im Einzelnen bestand die Arbeit aus der Entwicklung, der Synthese eines PLA-SBR-PLA-Triblockcopolymers. Die Synthese erfolgte auf der Grundlage von Lactid und einem difunktionellen Poly(styrol-co-butadien). Die SBR-Blöcke spielen die Rolle des weichen Teils, während das PLA die Rolle des harten (Hard) Blocks übernimmt, als Ersatz für die Nanosilices, die üblicherweise in dieser Art von Elastomeren verwendet werden.

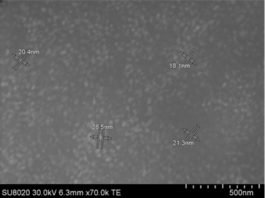

Zunächst wurden die Auswirkungen der Betriebsbedingungen auf einem Mikroextruder mit Rezirkulation auf die Mikrostruktur der synthetisierten Copolymere (Größe der PLA-Domänen) und ihre Eigenschaften untersucht. Mehrere Parameter wurden verändert: Massenverhältnis der Reaktanten (Poly(styrol-co-butadien)/Lactid), Molmasse des Poly(styrol-co-butadien), Katalysatorkonzentration, Rotationsgeschwindigkeit der Extruderschnecken, Methodik der Reaktanteneinführung.

Die Entwicklung wird in einem kontinuierlich arbeitenden Doppelschneckenextruder bei einer Produktionsrate von 1 kg/Minute fortgesetzt.

Die Verwendung eines difunktionellen SBR ist sehr wichtig, um eine Phasentrennung zwischen den beiden Polymeren zu vermeiden und starke Bindungen zwischen den beiden Phasen zu schaffen. Unter diesen Bedingungen werden PLA-Domänen mit einer Größe von weniger als 100 nm oder sogar 50 nm erhalten. Sie fungieren als physikalische Vernetzungspunkte und ermöglichen dem Material gute mechanische Eigenschaften, insbesondere eine Bruchdehnung bei 22 °C von mehr als 500 %. Im Vergleich dazu führt die Synthese mit einem nicht-funktionellen SBR zur Bildung eines Materials mit geringen Bruchdehnungen (unter 30 % bei 22 °C).

Unsere Stärken :

- Materia Nova verfügt über eine Reihe von Extrudern, die für die reaktive Extrusion geeignet sind und eine schrittweise Skalierung ermöglichen, um Pfropf-, Kettenverlängerungs- oder Polymerisationsreaktionen von einigen Dutzend Gramm, Hunderten Gramm bis zu einigen Kilogramm durchzuführen. Diese Extruder sind mit Zubehör ausgestattet, das die Dosierung verschiedener Reagenzien in flüssiger oder pulverförmiger Form ermöglicht.

- Dank seines Parks an Analysen und strukturellen, thermischen, morphologischen, mechanischen, biologischen Abbau-, Bio- und Feuerresorptions-Charakterisierungen kann Materia Nova die gesamte Entwicklungskette von Verbundwerkstoffen abdecken, die einer oder mehreren Eigenschaften entsprechen.

- Die Entwicklung nachhaltiger Materialien ist ein wichtiger Schwerpunkt der Entwicklungen bei Materia Nova. Wir stellen unser Fachwissen in den Dienst von Unternehmen und helfen ihnen, ihre eigenen Lösungen zu entwickeln.