Plasmapulver-Sphäroidisierungssystem – TEKSPHERO-15

TEKSPHERO-15 wurde Ende 2023 für die Sphäroidisierung von Pulvern für reaktive Metalle angeschafft, da sie die ideale Lösung für die Entwicklung neuer sphärischer Pulver darstellt

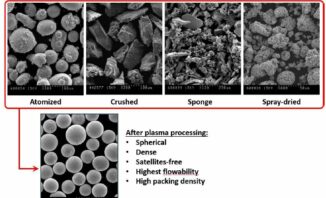

Es ermöglicht die Umwandlung von agglomerierten Pulvern, die durch Sprühtrocknungs- oder Sintertechniken hergestellt werden, oder von eckigen Pulvern, die durch herkömmliche Zerkleinerungsverfahren hergestellt werden, in kugelförmiges Pulver. Die Pulververdichtung und Sphäroidisierung ist eine weithin akzeptierte Anwendung der Induktionsplasmatechnologie. Dabei handelt es sich im Wesentlichen um das Erhitzen und Schmelzen des Rohmaterials während des Flugs, gefolgt von seiner anschließenden Abkühlung und Verfestigung unter kontrollierten Bedingungen.

Abhängig von der Größe und Schüttdichte des verarbeiteten Pulvers wird ihre Flugzeit so gesteuert, dass die geschmolzenen Tröpfchen ausreichend Zeit haben, vollständig zu erstarren, bevor sie den Boden der Primärreaktorkammer erreichen. Die von den Plasmagasen mitgerissenen feineren Partikel werden in einem der Primärkammer nachgeschalteten Filter zurückgewonnen. Das Verfahren führt in mehrfacher Hinsicht zu einer erheblichen Verbesserung der Pulvereigenschaften:

- Verbesserte Fließeigenschaften des Pulvers => Sphäroidisierte Partikel sorgen für einen gleichmäßigeren und stabileren Fluss während der Zuführung. Dadurch können Streams schneller oder langsamer laufen, ohne dass es zu Verstopfungsproblemen kommt.

- Reduzierung der Pulverporosität => Die Porosität verschwindet, wenn das Material schmilzt. Dies führt zu einem besseren Material für den Einsatz in pulvermetallurgischen Anwendungen und dichteren Beschichtungen.

- Erhöhte Pulverdichte => Die Stampfdichte des Pulvers wird durch das Vorhandensein kugelförmiger und dichter Partikel erhöht, was zu einer dichteren Beschichtung oder Teilen führt.

- Verminderte Bröckeligkeit des Pulvers => Der Verschleiß von Teilen und Beschichtungen kann durch die Reduzierung von Kanten, Bröckeln, Abblättern oder Fragmentierung des verwendeten Pulvers vor der Verarbeitung verringert werden. Die Behandlung beseitigt innere Brüche oder schwache innere Verbindungen und führt letztlich zu einer längeren Lebensdauer der beschichteten Teile.

- Verbesserte Pulverreinheit => Der In-Flight-Schmelzprozess kann auch vorteilhaft genutzt werden, um die Reinheit des Ausgangsmaterials um den Faktor 10 bis 100 zu verbessern. Die Pulververunreinigung kann in einem oder mehreren Durchgängen je nach Bedarf auf ppm- oder ppb-Werte reduziert werden von der ursprünglichen Zusammensetzung des Vorläufers.

- Eliminierung von Satelliten, hohlen oder gebrochenen Partikeln, um den Verschleiß der Transportrohre zu begrenzen und die Qualität der verwendeten Produkte zu erhöhen. Diese hochwertigen Metallpulver sind mit den anspruchsvollsten industriellen Prozessen kompatibel: Metallspritzguss (MIM: Metal Injection Moulding), Additive Fertigung (AM: Additive Manufacturing), Thermisches Spritzen und Heißisostatische Kompression (HIP). : Heißisostatisches Pressen) .

Das vielseitige und skalierbare System ermöglicht die Entwicklung empfindlichster Metallpulver oder -legierungen (z. B. Al und Ti), aber auch Keramiken in einer neutralen oder reaktiven Atmosphäre (Ar, N2, O2, H2 usw.) für Größen unterschiedlicher Größe 5 bis über 200 μm.